اینورتر در صنعت نفت و گاز

اینورتر در صنعت نفت و گاز

کمپرسورها و پمپ های بزرگ ستون فقرات صنعت نفت و گاز هستند. سیستم های کمپرسور در کاربرد هایی مانند ایستگاه های تقویت خط لوله گاز ، قطارهای برودتی در کارخانه های گاز طبیعی مایع (LNG) و کاربردهای مختلفی در کارخانه های پتروشیمی و پالایشگاه ها یافت می شوند.در این مقاله دلایل استفاده از اینورتر در صنعت نفت و گاز را بیان می کنیم.امروزه ، نصب هایی که از جریان محوری بزرگ یا کمپرسورهای گریز از مرکز استفاده می کنند ، معمولاً دارای توربین های گازی به عنوان موتور اصلی هستند. توربین های گازی می توانند با سرعت بالایی کار کنند و راحتی استفاده از گاز طبیعی برای سوخت را دارند که اغلب در محل موجود است. از موتورهای کمکی الکتریکی برای راه اندازی توربین و تأمین انرژی اضافی در هنگام کاهش توربین در کمتر از آنچه که فرایند مورد نیاز است استفاده می شود.

تاریخچه استفاده از اینورتر

در گذشته ، سیستم های فشرده سازی بزرگ فقط از موتورهای برگشت پذیر یا توربین های بخار به عنوان موتورهای اصلی استفاده می کردند. ظهور توربین گازی با توان 10 تا 100 مگاوات به شرایط امروزی منجر شده است که بیشتر سیستم های کمپرسور در این محدوده توان دارای توربین گازی اصلی هستند.در اواخر دهه 1990 طراحی اینورتر ها استفاده از موتورهای الکتریکی تا 100 مگاوات را عملی ساخت. از آن زمان ، موتورهای الکتریکی بزرگ با اینورتر ، شروع به جایگزینی توربین های گازی و بخار برای راه اندازی کمپرسورهای بزرگ کردند. علیرغم توان ، سرعت و مزایای سوخت توربین ها به عنوان موتورهای اصلی ، گرایش به موتورهای الکتریکی و اینورتر در حال تسریع است و در این مقاله دلایل مختلفی مبنی بر توجیه اقتصادی این تغییر مورد بحث قرار می گیرد.

خلاصه اینورتر به علاوه مزایای موتور الکتریکی نسبت به توربین گازی همانطور که قبلاً اشاره شد ، تجربه گذشته در سیستم های فشرده سازی بزرگ با استفاده از جابجایی های مکانیکی اولیه مانند توربین های گازی استفاده شده است. به منظور جایگزین کردن یک موتور الکتریکی مکانیکی در صنعتی که در آن اپراتورها و مهندسان چنین سابقه طولانی و تخصص و تجربه مکانیکی دارند ، باید یک مزیت قوی داشته باشد. این مزایا باید به افزایش مالی و عملیاتی تبدیل شود.

مزایای استفاده از اینورتر در صنعت نفت و گاز:

- کاهش زمان خرابی، زیرا توربین های گازی نیاز به نگهداری مکرر دارند در حالی که اینورتر ها و موتورها به تعمیر و نگهداری بسیار کمتری نیاز دارند. این امر باعث تولید بیشتر ، هزینه تعمیر و نگهداری کمتر و بهبود ضریب بهره وری می شود.

- کنترل دقیق سرعت و کنترل فرآیند که بهینه ترین تعادل plant flow را ارائه می دهد .

- هزینه انرژی کمتری دارد زیرا اینورتر و موتور راندمان بالاتری نسبت به بیشتر توربین های گازی دارند.

- انتشار صفر CO2 و NOX در ایستگاه عامل و کاهش نویز. این ویژگی غالباً باعث می شود تا نخستین حرکت الکتریکی در کاربرد های نزدیک مناطق شهری یا مناطقی با مشکلات کیفیت هوا موجود باشد.

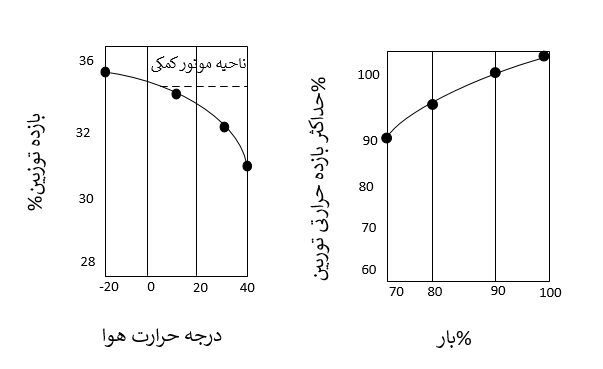

- مستقل از دمای محیط. توربین های گازی در هنگام افزایش دمای هوای ورودی انرژی کمتری تولید می کنند زیرا تراکم هوا کاهش می یابد و اکسیژن کمتری به محفظه های احتراق می رسد. اینورتر ها و موتورها تحت تأثیر دما قرار نمی گیرند.

- تجهیزات مرکزی کمتر، قطعات یدکی و هزینه نگهداری.

- زمان بین شروع و اتمام فرآیند تولید9 تا 12 ماه بسته به نوع طراحی موتور. در مقایسه با موتور مکانیکی اصلی که می تواند 18 ماه زمان تقدم داشته باشد ، این مدت زمان کوتاه تر امکان افزایش سریع تولید را فراهم می کند.

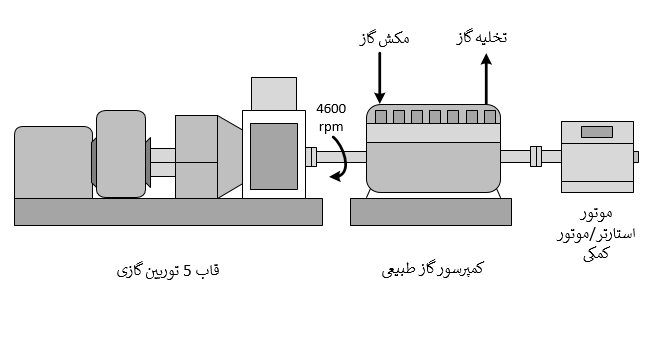

کمپرسور با موتور توربین گازی

قطار کمپرسور با موتور توربین گازی معمولی ، در شکل 1 نشان داده شده است. موتور کمکی الکتریکی توربین را تا سرعت ایجاد فشار در محفظه های احتراق می چرخاند. مشعل های بنزینی مشتعل شده و کمپرسور بارگیری می شود. توان و سرعت با باز و بسته کردن شیرهای گاز برای تنظیم سوخت تنظیم می شوند. پس از رسیدن توربین گازی به قدرت امتیاز ، موتور استارت مورد نیاز نیست. با این حال ، هنگامی که توان توربین به کمتر از مقدار مورد نیاز فرآیند کاهش می یابد ، می توان موتور الکتریکی را به عنوان کمکی به صورت آنلاین وارد کرد. یک اینورتر ، که در شکل نشان داده نشده است ، برای سافت استارت (راه اندازی نرم )موتور کمک کننده استفاده می شود.

شکل 1:درایو کمپرسور متشکل از توربین گازی و موتور استارتر / موتور کمکی

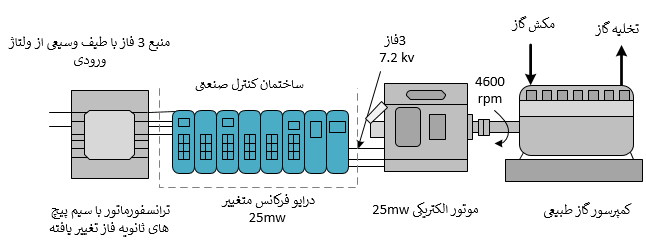

اینورتر کمپرسور

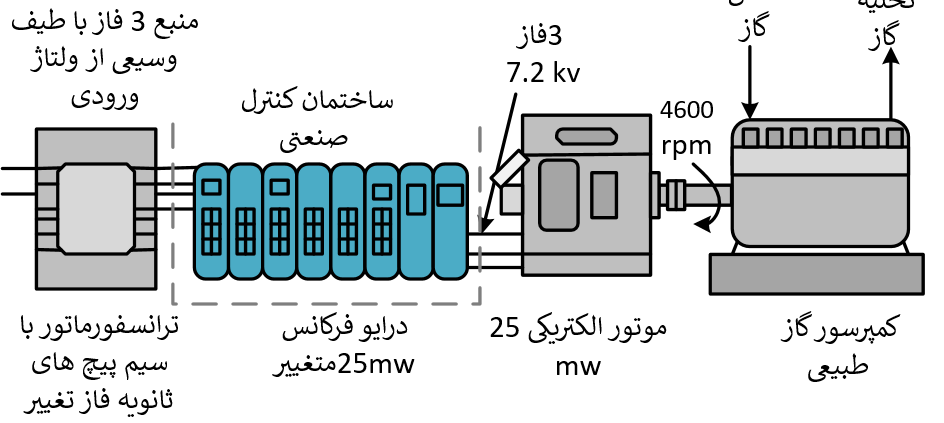

در شکل 2 ، یک موتور الکتریکی توسط اینورتر شروع و راه اندازی می شود. جریان شروع به گونه ای کنترل می شود که هیچگونه جریان هجومی رخ ندهد ، که می تواند منجر به گرمای بیش از حد در موتور و افت فشار در ولتاژ منبع تغذیه شود. این قابلیت محدود کردن فشار باعث صرفه جویی قابل توجهی در هزینه های الکتریکی می شود. به طور کلی ، موتورهای سنکرون برای کمپرسورهای با سطح توان بزرگتر از 15 مگاوات به کار می روند ، اگرچه توان موتورهای القایی در حال حاضر حداکثر 25 مگاوات هستند. گیربکس افزایش سرعت به طور معمول برای موتورهای با سرعت استاندارد مانند موتورهای 1500/1800 در دقیقه یا 3000/3600 دور در دقیقه لازم است. یکی از مزایای استفاده از اینورترها در موتورها این است که در بسیاری از موارد با تخصیص دادن یک موتور فوق العاده پر سرعت می توان جعبه دنده را از بین برد. بدون گیربکس ، بازده سیستم 2٪ افزایش می یابد ، با این حال ، نوسان سرعت ، هزینه و توان وجود دارد که باید در نظر گرفته شود تا مشخص شود که آیا این بهترین روش برای این کاربرد است یا خیر.

شکل 2. درایو کمپرسور متشکل از یک اینورتر و موتور سنکرون

موتور دو قطبی که در شکل 2 نشان داده شده است دارای حداکثر سرعت 4600 دور در دقیقه برای فرکانس ورودی 76.7 هرتز است و یک راه حل مستقیم درایو بدون جعبه دنده است. از طریق طراحی موتور پر سرعت با اینورتر ، می توان به سرعت موتور تا 12000 دور در دقیقه دست یافت. از آنجا که اینورتر سرعت ، ولتاژ و گشتاور موتور را کنترل می کند ، کنترل بهینه فرایند امکان پذیر است. همچنین از آنجا که اینورتر کنترل کاملی بر گشتاور بار در کل محدوده سرعت را دارد ، می توان روند کار را در شرایط بارگذاری آغاز کرد. این کار به کاربر نهایی امکان می دهد تا هنگام راه اندازی سیستم ، از بازیافت ، شعله ور شدن ، یا رها شدن گاز در جو جلوگیری کند. بعضی اوقات این ذخیره سازی می تواند چند صد هزار دلار باشد.

راندمان استفاده از اینورتر

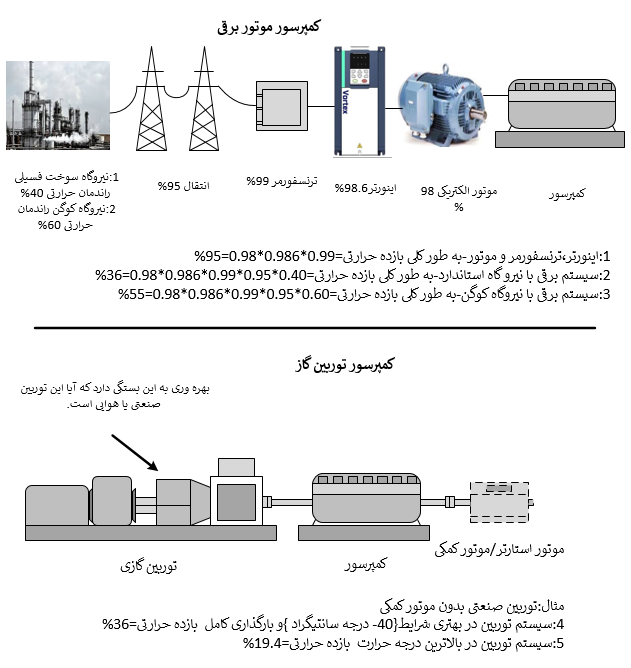

هزینه اصلی کارخانه هزینه مربوط به تامین سوخت است. این را می توان با مقایسه راندمان حرارتی توربین و سیستم اینورتر نشان داد که در مورد 1 و 4 نشان داده شده است. سیستم اینورتر دارای راندمان 95٪ و توربین گازی صنعتی دارای راندمان 36٪ است. هرچه راندمان بالاتر باشد ، هزینه سوخت کمتر می شود.هنگامی که راندمان انرژی منبع تغذیه گنجانده شده است ، راندمان انرژی کلی برابر است ، همانطور که در موارد 2 و 4 نشان داده شده است. اگر از طرف دیگر ، توان توسط یک کارخانه مشترک تولید می شود ، سیستم اینورتر دارد. راندمان کلی بسیار بالاتر از 55٪ ، به مورد 3 مراجعه کنید.

شکل 3:مقایسه راندمان اینورتر در صنعت نفت و گاز با راندمان توربین

توربین های گازی نسبت به دمای محیط حساس هستند. با افزایش دمای هوا ، راندمان و بازدهی بالا می رود و همانطور که در شکل 4 نشان داده شده است ، توان کاهش می یابد.

شکل 4:نمودار دما و اثرات بار

ملاحظات قابل توجه هنگام انتخاب یک اینورتر

- هنگامی که خرید عمده تجهیزات در نظر گرفته می شود ، ملاحظات مهم عبارتند از:

- فرایندها و تجهیزات مورد استفاده جهت هدایت – سطح توان ، دامنه سرعت ، کنترل پذیری

- محل کارخانه – در دسترس بودن برق و گاز یا برق ، شرایط محیط ، مقررات زیست محیطی

- در دسترس بودن کارخانه هدف – میزان تولید و درآمد مورد انتظار براساس تجهیزات MTBF و MTTR

- انعطاف پذیری عملکرد

- هزینه سرمایه – تجهیزات ، ساخت مکان ، نصب هزینه عملیاتی – انرژی الکتریکی یا گازی ، تعمیر و نگهداری ، قطعات یدکی

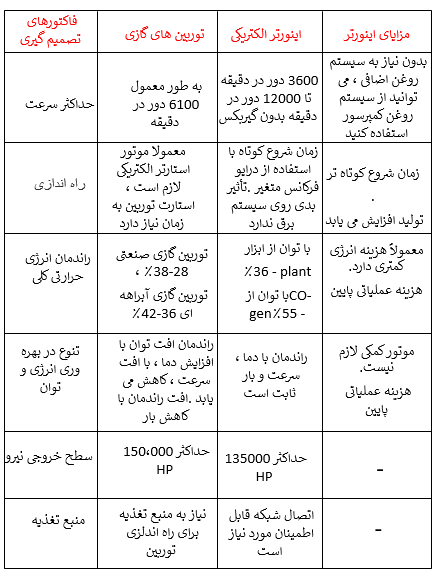

در هنگام انتخاب تجهیزات ، عوامل فوق برای گزینه های اصلی در نظر گرفته شده است و بازده سرمایه گذاری (ROI) طی یک دوره 20 ساله برای یافتن امیدوار کننده ترین راه حل محاسبه می شود. جداول زیر عوامل مهم مورد توجه را نشان می دهد.

جداول 1و2و3 :عوامل مهم در انتخاب اینورتر در صنعت نفت و گاز

مقایسه استفاده از اینورتر در صنعت نفت گاز به جای توربین

به طور خلاصه ، مزایای استفاده از موتور الکتریکی و اینورتربه جای توربین گازی به شرح زیر است:

- اینورتر MTBF 28 ساله دارد و فقط در هر 25000 ساعت نیمی از روز خرابی لازم است.

- موتور الکتریکی از قابلیت اطمینان بسیار بالایی (MTBF) برخوردار است و می تواند سالها بدون تعمیر و نگهداری باشد.

- از طرف دیگر یک توربین گازی نیاز به تعمیر و نگهداری در هر 4-8000 ساعت و زمان تعمیرات اساسی دوره ای هر سه سال دارد.

- بنابراین اینورتر ،توان بیشتر گاز و هزینه نگهداری پایین تر را امکان پذیر می کند.

- توربین های گازی دارای تنوع در راندمان انرژی از 28٪ برای توربین های صنعتی تا 42٪ برای مشتقات صفر متغیر هستند.

- اینورتر دارای بازده انرژی 94.5٪ است و اگر منبع نیروگاه دارای راندمان 40٪ و انتقال 95٪ باشد ، بازده کلی 36٪ است. اگر نیروگاه دارای راندمان 60٪ (کارخانه Co-gen) باشد ، بازده کلی VFD 55٪ است.

- بنابراین بسته به نوع توربین گازی مورد استفاده و نوع توان شبکه استفاده شده ، اینورتر می تواند هزینه های انرژی را کاهش دهد. علاوه بر این بر خلاف یک توربین گازی ، نیروی تحویل شده توسط ااینورتر از افزایش دمای هوای محیط تأثیر نمی گیرد بنابراین نیازی به موتور کمکی نیست.

- تحویل یک توربین گازی حدود 18 ماه است در حالی که تحویل یک اینورتر و موتور همزمان 9-15 ماه است. تحویل یک موتور همزمان دو قطبی با سرعت بالا حدود 15 ماه و تحویل یک موتور 4 قطبی 9 ماه است. بنابراین می توان اینورتر را در مدت زمان کوتاه تر از یک توربین گازی تحویل داد ، که باعث کاهش برنامه کلی ساخت می شود.

- هیچ مشکلی در مورد کیفیت هوای محلی توسط اینورتر وجود ندارد ، در حالی که توربین گازی تولید CO2 ، CO ، NOx و سایر انتشارات ، از جمله نویز را تولید می کند.

- صدای اینورتر کم ، و و پایین تر از 80 dBA است.

دیدگاه خود را ثبت کنید

میخواهید به بحث بپیوندید؟احساس رایگان برای کمک!