تنشن کنترل با اینورتر

تنشن کنترل با اینورتر

کنترل تنشن به فرآیند کنترل کشش و فشار هنگام نقل و انتقال و جابجایی منسوجات اشاره دارد. کنترل تنشن دقیق و پایدار کیفیت و بهره وری محصول را تضمین می کند .یک سیستم کنترل تنشن بهینه شده کنترل کشش صحیح را برای هر نوع ماده ، در هر بخش از دستگاه و صرف نظر از سرعت یا شرایط پردازش ، برقرار می کند.سیستم کنترل تنشن به منظور کنترل عملکرد دستگاه روی قسمت های جمع کن و باز کن ماشین آلات چاپ لمینیت و برش رول نصب می شود .این مقاله مروری بر اصول تنشن کنترل با اینورتر است.

بخش های دستگاه و ناحیه های کششی

بیشتر خطوط مبدل ها بیش از یک قسمت کششی دارند. مناطق کنترل کشش دستگاه را می توان به عنوان رول جمع کن و رول باز کن در نظر گرفت.هر ناحیه نیاز به یک سیستم کنترل و ایزولاسیون از ناحیه های مجاور دارد.

رول باز کن

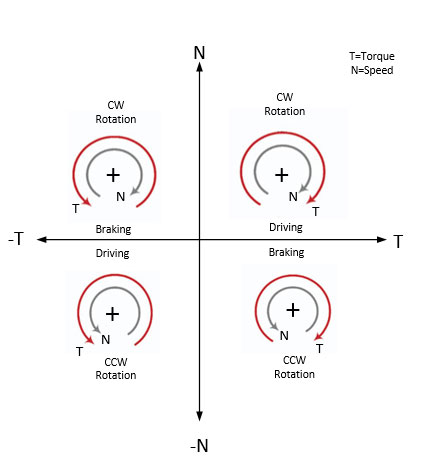

خطوط تبدیل رول به رول و رول به برگه با بخش رول باز کن شروع می شود. رول باز کن به صورت کنترل شده ، سطح کنترل شده یا ترکیبی از مرکز / سطح کنترل می شوند. رول باز کن ها را می توان به صورت تک یا چند دوک نخ ریسی تنظیم کرد. رول باز کن ها با سیستم اینورتر یا ترمز مکانیکی کنترل می شوند.اینورتر رول باز کن قادر به دستیابی به سطح بالاتری از عملکرد کنترل تنشن است. یک ترمز کنترل شده رول باز کن فقط در چهار ربع کار می کند ، گشتاور را فقط در جهت مخالف چرخش شافت ایجاد می کند. یک رول بازکن در هر چهار ربع سرعت و گشتاور چرخشی کار می کند.

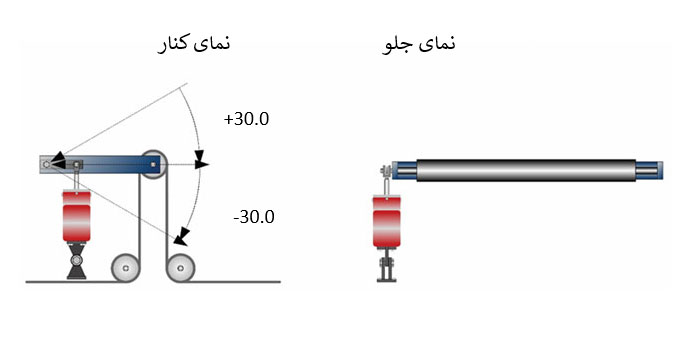

شکل 1:رول باز کن در چهار ربع سرعت و گشتاور

تنشن کنترل با اینورتر با ترمز احیا کننده AC

رول باز کن نیاز به گشتاور در جهت چرخش شافت ،در زمان افزایش سرعت و در طول کشش ایجاد شده روی رول یا اطراف رول که با مواد پوشیده شده دارد، نتایج این مسائل افزایش کشش هنگام شتاب و کنترل کشش ضعیف در هنگام اختلال در چرخش است. سیستم اینورتر با ترمز احیا کننده AC که به روی محور رول باز کن اعمال می شود ، تحت این شرایط کنترل را فراهم می کند و همچنین دارای گشتاور وسیع تری ، تنظیم گشتاور بهتر و پاسخ گشتاور سریع تر ، کمک به دامنه های کشش گسترده تر ، نسبت ساخت بزرگتر و دقت کنترل کشش بیشتر است.

علاوه بر این ، سیستم های درایو AC قادر به بازگشت انرژی احیا کننده به خط AC هستند و انرژی کشش را به خطی که ترمز گرما تولید می کند باز می گردانند. فراتر از صرفه جویی در هزینه های تعویض پد در سیستم های ترمز مکانیکی ، موتورهای AC عملا بدون نیاز به تعمیر و نگهداری هستند. ترکیبی از عملکرد بهینه ، کاهش تعمیر و نگهداری ، صرفه جویی در مصرف انرژی آن را به یک مزیت آشکار نسبت به ترمزهای مکانیکی برای کنترل کشش ناحیه رول باز کن تبدیل می کند.

بخش های ماشین محور

یک منطقه کششی به دو مؤلفه ، یک بخش رول محور و ایزوله ، یعنی بدون لغزش احتیاج دارد. بخش ایزوله کشش ایده آل ، یک رول کششی از جنس استیل با یک رول محکم پوشیده از لاستیک محوری است. از بخش های رول محور S-Wrap می توان استفاده کرد اما برای اطمینان از جداسازی و از بین بردن لغزش باید به ویژگی های اصطکاک سطح رول توجه شود. در فرایندهایی که تماس در هر دو طرف منسوجات را منع می کنند ، می توان یک رول کشش خلاء اجرا کرد. رول کشش خلاء یک استوانه توخالی با سطح سوراخ شده است که به صورت داخلی به منبع خلاء وصل می شود. رول خلاء ایده آل دارای عرشه های جانبی قابل تنظیم است تا به عرض متغیر پارچه اجازه دهد. هرچه ناحیه ایزولاسیون کشش بهتر باشد ، بخشهای ماشین محور از توانایی بیشتری برخوردار می شوند. بخش ماشین محور می تواند بخش هدایت دستگاه یا کنترل کننده کشش برای منطقه باشد.

رول جمع کن

رول جمع کن آخرین بخش در خط فرایند انتقال است و در بیشتر موارد نیاز به حساس ترین کنترل کشش دارد. مانند رول باز کن ، در طبقه بندی رابط و مرکز حرکت و ترکیب قرار می گیرد. جایی که درایو سطح خالص روی یک رول باز کن، معمولا محور کمربند، رول جمع کن های رابط معمولاً از نوع دو ضرب هستند. رول جمع کن مرکز محور رایج ترین نوع هستند. رول جمع کن های مرکز محورمی توانند یک دوک نخ ریسی تکی یا یک برجک با چند دوک نخ ریسی باشند. کشش نوار می تواند گزینه مهمی در رول جمع کن باشد و توابع مختلفی را می توان پیاده سازی کرد. برای کاهش نیاز انرژی یک سیستم محرک وایندر می توان از یک نوار کشش ثابت استفاده کرد.عملیات تنشن کنترل با استفاده از اینورتر سری IR610 و IR987 امکان پذیر است.

چالش های کنترل منطقه کششی

هر بخش دستگاه / منطقه کشش می تواند مسائل و چالش های خاص خود را در بهینه سازی کنترل کشش داشته باشد. یک بخش ماشین محور از سه مؤلفه تشکیل شده است. موتور ، اجزای انتقال نیرو (چرخ دنده ، کوپلینگ ، و غیره) و بار. سیستمهای اینورتر مدرن می توانند از درجه بالایی از کارایی برخوردار باشند ، اما این موضوع به کیفیت ماشین های انتقال نیرو بستگی دارند. اگر بخش محوردارای مشخصات مکانیکی ضعیف ، یعنی انطباق یا حرکت از بین رفته بین بار و موتور باشد ، عملکرد کنترل کشش محدود خواهد بود. تمام اجزای انتقال نیرو باید از نظر سختی مکانیکی از جمله اتصال ، شفت ها ، و به خصوص شاخه های اصلی و شفت ها ارزیابی شود.

کیفیت رول ضعیف می تواند یکی از بزرگترین چالش هابرای رول جمع کن باشد.

در سیستم کنترل کشش در برجک چرخان رول باز کن و رول جمع کن باید تغییرات سرعت را در نظر بگیرید. افزایش یا کاهش سرعت ، باید به عنوان منبع تغذیه به سیستم کنترل کشش باشد به جای اینکه اجازه دهد کنترل PID خطا را از بین ببرد.

تنشن کنترل

برای تنظیم کشش در یک منطقه دو گزینه کنترلی وجود دارد. کنترل حلقه باز یا کنترل حلقه بسته. از هردو می توان برای کنترل کشش در یک بخش ماشین محور قطر ثابت یا یک مرکز محور رول باز کن و رول جمع کن استفاده کرد. کنترل کشش در وایندر مرکزی بسیار پیچیده است زیرا باید با تغییرات در دور و توده رول مقابله کند. تمام بخش های زیر باید به جای سرعت واقعی یا مقادیر موقعیت، سرعت یا نقاط تعیین موقعیت را دنبال کنند.

تنشن کنترل حلقه باز

تنشن کنترل با اینورتر در حالت حلقه باز معمولاً وقتی که هزینه سنسور کنترل کشش مهم است در نظر گرفته می شود. سیستم کنترل کشش حلقه باز هیچ بازخورد کششی واقعی از منطقه کنترل ندارد. کنترل کشش حلقه باز فقط بر اساس یک نقطه کشش بدون بازخورد یا تأثیر از شرایط واقعی استوار است و توانایی پاسخگویی به اختلالات کششی در منطقه را ندارد. در کاربرد رول مرکزی ، نقطه کنترل باید با قطر غلتک واقعی اصلاح شود تا به گشتاور صحیح در شافت برسد. اطلاعات قطر می تواند از یک سنسور خارجی یا یک ماشین محاسبه کننده قطر حاصل شود. دقت کشش مستقیماً به مقدار قطر سیستم بستگی دارد.

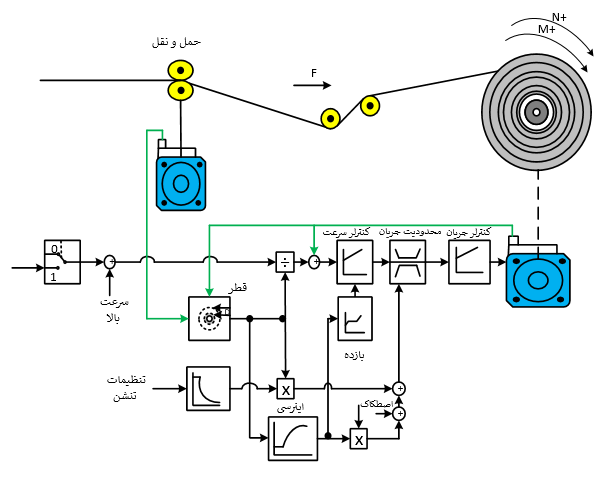

تنشن کنترل باز در مناطق کشش محور از طریق کنترل گشتاور یا کنترل محدود کننده گشتاور در اینورتر انجام می شود. اینرسی و جبران اصطکاک باید در فرایند کنترل اجرا شوند. در بهترین حالت ، دقت کنترل کشش حلقه باز در محدوده 10/4 درصد خواهد بود. کنترل کشش حلقه باز در حالت گشتاور با استفاده از موتورهای سنکرون می تواند بهبود یابد. میدان مغناطیسی در حال چرخش موتورهای سنکرون ، ثابت است و توسط آهنرباهای دائمی در روتور موتور ثابت می شود.

.

شکل 2: کنترل گشتاور حلقه باز – مرکز وایندر-سیستم تنشن کنترل با اینورتر

تنشن کنترل حلقه بسته

کنترل کشش حلقه بسته از یک سنسور اندازه گیری وزن(لود سل) و نیرو یا یک سیستم رول رقصنده برای کنترل فعال کشش در پارچه های منتقل شده استفاده می شود . سنسور اندازه گیری وزن (لود سل) می توانند کشش را از طریق سرعت یا گشتاور در سیستم اینورتر تنظیم کنند. سیستم های کشش رول رقصنده با قرار دادن غلتک رقصنده از طریق سرعت سیستم های درایو ، کشش را کنترل می کنند.

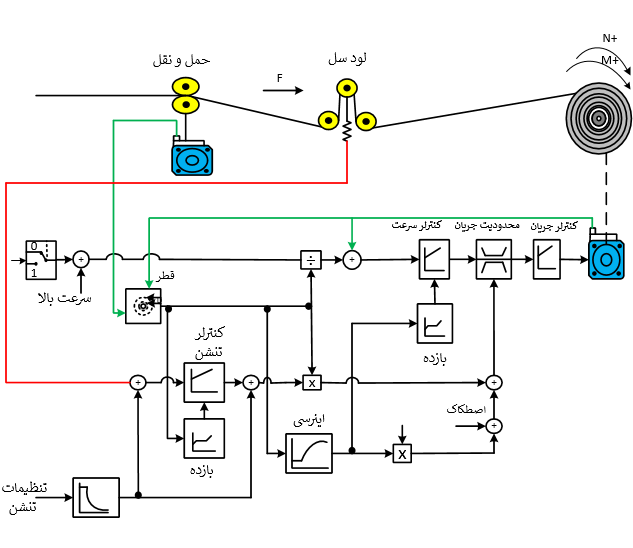

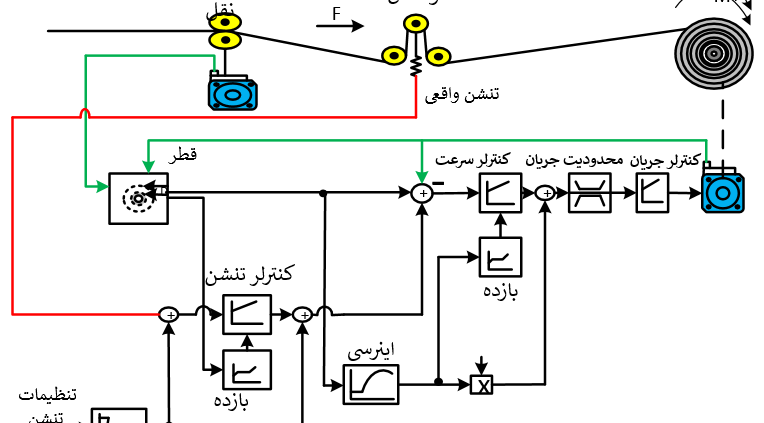

کنترل گشتاور حلقه بسته با استفاده از بازخورد سنسور وزن(لود سل) ، حلقه بسته است ، بر اساس مرجع تنظیم نقطه کشش ، که توسط قطر واقعی ساخته شده است و با خطای کشش واقعی از طریق یک حلقه کنترل کشش (PI)به عنوان یک نیروی چرخش در محدوده فعلی جبران می شود. اینرسی و جبران اصطکاک در بیشتر موارد یک ویژگی موردنیاز است که باید با این حالت اجرا شود. در شکل 3 نمونه ای از کنترل گشتاور توسط سنسور وزن(لود سل) را توصیف می شود.

شکل 3: کنترل گشتاور حلقه بسته ( اندازه گیری وزن (لود سل)) – سیستم تنشن کنترل با اینورتر

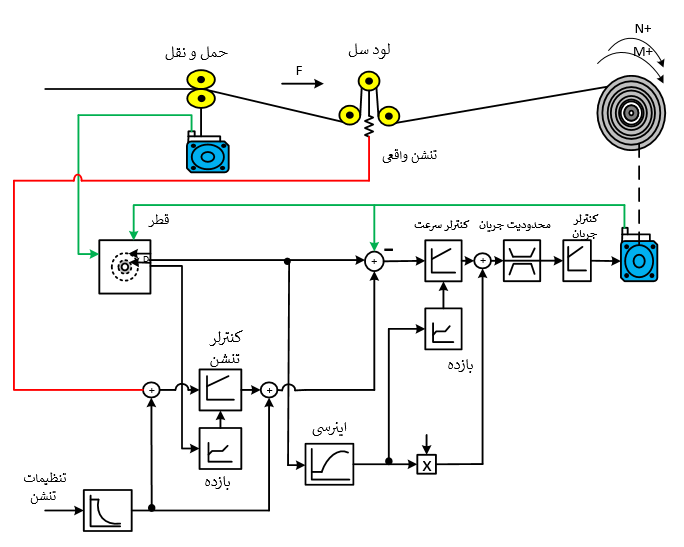

کنترل سرعت لود سل

تصحیح ست پوینت سرعت کنترل کشش یک فرایند کنترلی حلقه بسته است ، با استفاده از مرجع سرعت وب و موقعیت رقصنده یا بازخورد کشش از یک سنسور وزن (لود سل). در این حالت دستگاه بازخورد دهنده می تواند یک موقعیت رقصنده یا سنسور وزن(لود سل) باشد ، که توسط قطر واقعی فاکتور گرفته شده و با خطای کشش منتقل شده از طریق یک حلقه کنترل PI (کشش ) به عنوان یک ست پوینت سرعت اضافی ، جبران می شود. اینرسی و جبران اصطکاک به اندازه حالت کنترل گشتاور حیاتی نیستند اما باید به عنوان یک ویژگی کنترل این حالت (مد) اجرا شوند. شکل 4 نمونه ای از کنترل سرعت سنسورر وزن (لود سل) است .کنترل سرعت حلقه بسته و کنترل گشتاور بهترین گزینه برای عملکرد دقیق کنترل کشش هستند.

شکل 4: تنظیم سرعت حلقه بسته (با سنجش سلول بار) – مرکز وایندر در سیستم تنشن کنترل با اینورتر

سنسورهای کنترل کشش و سیستم های رول رقصنده

برای مولفه سنجش فرایند کنترل کشش حلقه بسته ، دو گزینه وجود دارد : سیستم های رول رقصنده و سنسور اندازه گیری وزن (لود سل) یا مبدلهای اندازه گیری . هر دو سنسور دارای مزایا و معایبی هستند که منجر به استفاده در کاربرد های خاص می شود.

سیستم های رول رقصنده

سیستم رول رقصنده،یک سنسور کشش نیست. سیستم رول رقصنده یک قسمت بدون کار در حال حرکت آزاد است ، با نیرویی که به دلیل کشش در نتیجه موقعیت یابی پارچه به رقصنده ، به پارچه منتقل می شود .

سیستم های رول رقصنده می توانند خطی یا محوری باشند. رقصنده های محوری رایج ترین رقصنده ها هستند ، می توان آنها را به صورت افقی یا عمودی یا از بالا یا پایین نصب کرد. متداول ترین نحوه نصب رقصنده محوری به صورت افقی است. نصب عمودی از بالا تمایل دارد که خودمحور باشد و اثر آونگ متعادل کننده یا خود تثبیت کننده بر حرکت رقصنده ایجاد کند. نصب عمودی از پایین تمایل دارد پایدار باشد .واحدهای نصب شده افقی ارجح ترین نوع کنترل کشش بهینه هستند. دامنه حرکتی معمولی برای رقصنده محوری افقی +/-30 درجه است.

عملکرد سنسور موقعیت در سیستم رول رقصنده

سیستم رول رقصنده برای کنترل موقعیت رقصنده به یک سنسور موقعیت احتیاج دارد. سنسور موقعیت بطور سنتی یک دستگاه سنجش موقعیت دارای پتانسیومتر یا دستگاه آنالوگ سنجش مشابه می باشد . به دلیل محدود بودن حرکت بازو ، سنسورهای آنالوگ مستقیم (پتانسیومتر) برای گسترش دامنه سیگنال آنالوگ نیاز به دنده دارند. پتانسیومتر و دیگر دستگاه های آنالوگ مبتنی بر ولتاژ مستعد ابتلا به نویز الکتریکی هستند. درایوهای PWM فرصتی برای ایجاد نویز ناشی از سیگنال های ولتاژ پایین دستگاه های آنالوگ ایجاد می کنند.

انکودر های نوری

انکودرهای نوری حسگر موقعیت مناسب برای سیستم های رقصنده هستند. انکودرهای نوری داده های موقعیت وضوح بالا را بدون نویز ارائه می دهند. به عنوان مثال ، یک انکودر سینوسی / کسینوسی با 22 بیت وضوح بیش از چهار میلیون (4،194،304) رزولوشن را فراهم می کند ، این تقریباً برابر با 699،050 وضوح بیش از 60 درجه حرکت رقصنده است. این بیشتر از وضوح قابل توجه است و نیاز به تجهیزات مکانیکی سنسور موقعیت را از بین می برد.سیستم رولر رقصنده به نیروی چرخشی (در محور) نیاز دارد تا به صورت کشش به پارچه منتقل شود. مکانیزم های مختلفی برای اعمال نیروی بار بر روی رقصنده استفاده شده است ، مانند وزن های ثابت یا متحرک ، فنرها ، سیلندرهای نیوماتیک استاندارد ، کلاچ روی محورهای رانده شده و غیره. بارگیری نیوماتیک بازوی رقصنده رایج ترین روش است.

تاثیر اصطکاک بر سیستم رقصنده

از بین بردن اصطکاک در دستگاه بارگیری رقصنده برای کنترل دقیق کشش بسیار مهم است. تغییر در کشش پارچه باعث تغییر موقعیت در بازوی رقصنده می شود. اصطکاک باعث تاخیر در واکنش به کشش می شود و خطای کشش را افزایش می دهد و واکنش اصلاحی را به تأخیر می اندازد. مهر و موم های موجود در سیلندرهای نیوماتیک معمولی می توانند دارای نیروهای گسسته بالا باشند. نیروهای گسسته با اندازه سوراخ سیلندر افزایش می یابد. کاهش اندازه مته سوراخ سیلندر باعث کاهش نیروی تجزیه می شود اما مکانیک بدست آوردن نیروی کافی را پیچیده تر می کند.

سیلندرهای نیوماتیک دیافراگم رول معمولاً برای بارگیری بازوهای رقصنده استفاده می شوند. این نوع سیلندر عملکرد اصطکاک پایین عملی را ارائه می دهد و در طیف وسیعی از اندازه ها از 4 اینچ مربع تا 24 اینچ مربع از سطح سیلندر تولید می شود. برای کمترین میزان اصطکاک ، سیلندر باید به جای یاتاقانهای برنز متخلخل استاندارد ، ، به کمک یاتاقانهای نورد خطی مشخص شود. سیلندرها با فنر بارگذاری داخلی تأمین می شوند. فنر ها باید خارج شوند زیرا فشار هوا نیروی خطی تری را ایجاد می کند. استفاده از سیلندر بارگیری منفرد در یک طرف بازوی رقصنده توصیه می شود. برای محافظت از سیلندر باید ایستگاه های مکانیکی در بالا و پایین بازوی رقصنده اجرا شود.

رگولاتور نیوماتیک

E/P یا I/P (رگولاتور نیوماتیک تبدیل ولتاژ به فشار یا جریان به فشار) بهترین وسیله را برای کنترل کشش از راه دور و قابل تنظیم می باشد. انتخاب رگلاتور باید جریان کافی راستگرد و چپگرد داشته باشد تا بتواند در هنگام تغییر حجم سیلندر فشار ثابت را حفظ کند. هرگونه تغییر حجم در سیلندر بدون جبران فشار از تنظیم كننده فشار ، باعث انحراف فشار خواهد شد و باعث ایجاد خطای کشش می شود.

سیستم رقصنده مناسب

حجم بازوی رقصنده باید به گونه ای طراحی شود که در کمترین حد ممکن باشد. نيروهاي مورد نياز براي غلبه بر تغيير در حالت هاي مقاومتي در بازو رقصنده ، تحت تاثير توده يا عدم تحمل بازوها قرار خواهند گرفت. از آنجا که سیستم رول رقصنده یک وسیله کنترل موقعیت است ، با سرعت پارچه و اتصال مواد پارچه به عنوان فاکتور کنترل کننده ، باید اجزای طرح حداقل جرم در رولر رقصنده محوری را به عنوان بالاترین اولویت در نظر گرفت. این به خصوص برای شبکه های با فشار کم بسیار مهم است. برخی از سیستم های رقصنده ضد وزن را برای تعادل بازو ترکیب می کنند. از ضد وزن باید جلوگیری شود زیرا آنها به بازوی رقصنده افزوده می شوند. توده سیستم رقصنده با استفاده از اجزای آلومینیوم در ساختار بازوی چرخشی و رول می تواند به حداقل برسد. غلتک های اولترا لایت با شفت های خردکننده دوگانه ارجحیت دارند ، در صورت استفاده از شافت مرده ، باید از شفت های فلزی جلوگیری کرد.

یک سیستم رقصنده به درستی طراحی شده نه تنها کشش را به خوبی تنظیم می کند بلکه قادر به جذب گذرا به وب بدون ایجاد مشکلات کشش اضافی خواهد بود. شکل 5 یک سیستم رقصنده بارگیری شده با پنوماتیک را با استفاده از یک سیلندر دیافراگم نورد نصب شده توصیف می کند.

شکل 5: سیستم رقصنده بارگذاری شده نیوماتیکی

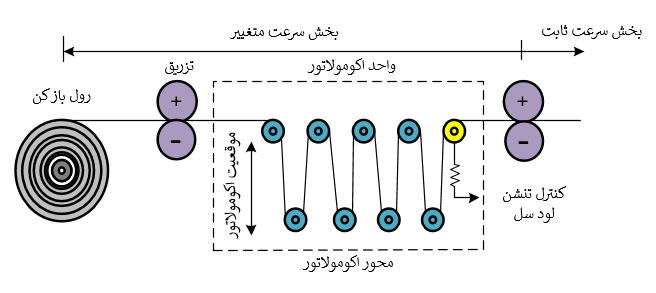

سیستم های باتری(اکومولاتور)

باتری ها برای ذخیره سازی وب وقتی که یک بخش از روند متناوب باید متوقف شود ، استفاده می شوند .به عنوان مثال وقتی که یک قطعه معیوب نیاز به تعویض دارد . در مورد بخش رول باز کن ، برای ادامه روند بدون توقف از باطری استفاده می شود.

دو نوع از باتری های وب وجود دارد ،نوع اول به طور کلی یک رقصنده لود شده با ذخیره قابل توجهی است ، نوع دیگر از کریر کنترل شده موقعیت محور استفاده می کند که توسط یک سنسور کشش کنترل می شود. معیارها و توصیه های طراحی مشابه که در مورد سیستم های رول رقصنده اعمال می شود در مورد جمع نیرو باطری بارگذاری شده اعمال می شود. به طور کلی ، نوع دوم باطری ها با کنترل فشار کشش حلقه بسته عمل می کند و نتایج کنترل کشش بهتر و بالاتری را در انتقال سرعت وب ارائه می دهد. شکل 6 نمونه ای از یک باطری در بخش رول باز کن را نشان می دهد.

شکل 6: باتری رول جمع کن

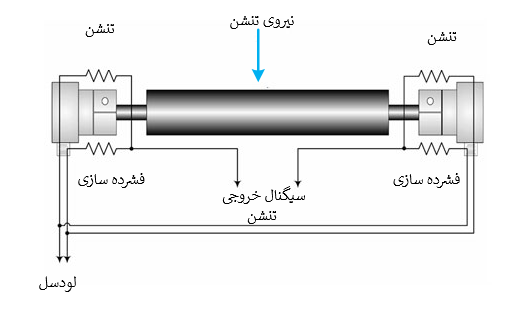

لودسل

سنسور های اندازه گیری وزن (لود سل) و مبدل های کششی سنسورهایی هستند که بطور خاص برای اندازه گیری کشش در یک وب طراحی شده و نیروی کشش را به یک سیگنال الکتریکی متناسب تبدیل می کنند. سیگنال الکتریکی تقویت شده و برای نمایش و یا فیدبک در کنترل حلقه کششی تقویت می شود.

بیشتر طراحی های سنسور های اندازه گیری وزن (لود سل) از عناصر سنجش فشار استفاده می کنند. المان فشارسنج می تواند فویل یا نیمه هادی باشد. سنسور های اندازه گیری وزن (لود سل) به طور معمول به صورت جفت با هر یک از رول های بی کار پشتیبانی می شوند. این جفت ها یک پل دیود وتسون را تشکیل می دهند (برخی از سنسور های اندازه گیری وزن (لود سل) شامل یک پل کامل در هر سنسور هستند). در داخل ، فشار سنج به یک سازه مکانیکی متصل شده اند که هنگام اعمال نیروی کشش ، از بین می روند. این گزارش فشار را به عنوان سیگنال الکتریکی متناسب با مقدار نیرو اعمال می کند (شکل 7)

شکل 7:سیستم اندازه گیری وزن لود سل

عملکرد لود سل

خروجی سیگنال پل سنسور های اندازه گیری وزن (لود سل) در رنج میلی ولت به صورت آنالوگ می باشد ، (معمولاً تا 250 میلی ولت در خروجی است). در سیستم های سنتی سیگنال خروجی با یک تقویت کننده آنالوگ تغذیه می شود که سیگنال ولتاژ را به سیستم کنترل کشش ارائه می دهد. امروزه بیشتر تولید کنندگان سنسور های اندازه گیری وزن (لود سل) و شرکت های شخص ثالث، تقویت کننده های سنسور های اندازه گیری وزن (لود سل) را با خروجی های اکثر شبکه های صنعتی مشترک عرضه می کنند. فواید آمپلی فایرهای مبتنی بر شبکه بسیار زیاد است ، می توان آنها را در نزدیکی سنسور های اندازه گیری وزن (لود سل) نصب کرد که طول کابلهای سیگنال در سطح mv را کاهش می دهد. سیگنال شبکه دیجیتال مصونیت صوتی بهتری به کنترل کننده کشش نسبت به سیگنال ولتاژ آنالوگ ارائه می دهد. تقویت کننده ها معمولاً از طریق ابزارهای نرم افزاری از کنترل کننده کشش قابل کالیبره شدن هستند. رابط می تواند یک سیگنال مستقیم برای سیستم کنترل PLC باشد.

انواع لود سل ها

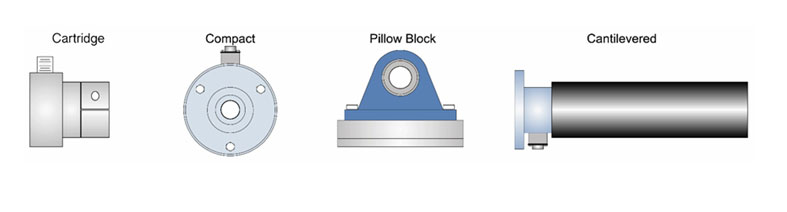

سنسور های اندازه گیری وزن (لود سل) در انواع کارتریج ، بالش پنکیکی ، بلوک و طناب کشی در دسترس هستند. نوع کارتریج از یک رول شافت مرده استفاده می کند در حالی که نوع مجتمع با یک رول شافت زنده با یاتاقان در محفظه سنسور های اندازه گیری وزن (لود سل) سوار می شود. نوع cantilevered شامل یک پل کامل وتسون در سنسور های اندازه گیری وزن (لود سل) منفرد است (شکل 8 ).

شکل 8:انواع لودسل ها در تنشن کنترل با اینورتر

مقایسه ی رقصنده ها و سنسور های اندازه گیری وزن (لود سل)

این سؤال اغلب مطرح می شود ، کدام دستگاه کشش بهترین دقت کنترل را ارائه می دهد. پاسخ به این سؤال پیچیده است زیرا هر کدام برای کاربردهای مختلف در نظر گرفته شده اند. وظیفه رقصنده ها ، تأمین ذخیره سازی برای جذب گذرا و سنسور های اندازه گیری وزن (لود سل) برای تنظیم کشش حالت پایدار است. با طراحی مناسب ، هر دو می توانند به یک اندازه عملکرد خوبی داشته باشند.

مزیت سیستم رقصنده

قابلیت ذخیره سازی سیستم رول رقصنده در وضعیت گذرا کشش وب یا تغییر طول سریع وب ، مانند مواردی که بر روی پروانه ها ، انشعابات سرعت صفر و سیستم های انشعاب پرواز وجود دارد ، مزیت مشخصی نسبت به سنسور های اندازه گیری وزن (لود سل) دارد. سیستم رولر رقصنده معمولاً در بخش های مخصوص دست بندها استفاده می شود و به ندرت در بخش های کنترل تنشن مورد استفاده قرار می گیرد. درک و اجرای معیارهای طراحی خوب اغلب عملکرد کنترل کشش در سیستم رقصنده را محدود می کند. سیستم رقصنده نشانه کشش مستقیم را ارائه نمی دهد.

مزیت لود سل

سلولهای بارشی ذاتاً ساده تر هستند و اجزای کمتری در سیستم دارند و نیاز به نگهداری نسبتاً کمی دارند. آنها ممکن است به کالیبراسیون دوره ای نیاز داشته باشند. آنها از مزیت پایداری ذاتی (بهره کمتر) در حالت کنترل گشتاور برخوردار هستند زیرا اندازه گیری و کنترل در همان محیط (نیرو) قرار دارند. سیگنال های اندازه گیری می توانند بسیار دقیق باشند و دامنه کنترل وسیعی را در بر گیرند و در هر شرایطی با سرعت پایدار ، قابلیت کنترل عالی را ارائه دهند. سنسور های اندازه گیری وزن (لود سل) دارای باطری نمی باشند و بنابراین استفاده در در کاربرد های دارای گذر کشش شدید دشوار است.

کنترل کشش و انطباق وب

تمام مواد وب با نیرویی که اعمال می شود جابجایی یا کشیده می شوند. مقدار این کشش بستگی به نیروی اعمال شده و مدول شبکه از کشش یا انعطاف پذیری دارد. انتخاب حالت کنترل فشار کششی وایندر می تواند تحت تأثیر عوامل مختلفی باشد ، از جمله مشخصات دستگاه یا طراحی ، نوع سنسور کششی مورد استفاده در صورت وجود ، اما به طور معمول عامل اصلی تعیین کننده ، انطباق مواد وب در حال انتقال خواهد بود.

حالت های کنترل گشتاور معمولاً وقتی استفاده می شود که محتوای وب از انطباق بسیار کمی برخوردار باشد یا “غیر قابل توسعه” باشد ، به عنوان مثال. پلی استر ، کاغذ سنگین ، فولاد ، آلومینیوم یا فلزات دیگر. با داشتن یک وب غیر سازگار ، افزایش بیشتر سیستم دارای یک سیستم کنترل سرعت باعث می شود که این سیستم به سمت بی ثباتی و بهینه سازی تنظیم شود. حالت های کنترل فعلی یا گشتاور کنترل نسبت به طیف گسترده تری از شرایط ، پایدارتر هستند. در صورت اجرای حالت های گشتاور ، اگر دقت تنش بسیار مهم است حالت حلقه بسته را با بازخورد کشش در نظر بگیرید.

نتیجه گیری

درک اصول کنترل کشش وب می تواند در تعیین مواردی که بر عملکرد کنترل کشش وب تأثیر می گذارند در هر منطقه کشش مؤثر باشد و منجر به بهینه سازی شود. طراحی دقیق سیستم کششی و اجرای فناوری های فعلی منجر به بهبود عملکرد و کیفیت محصول خواهد شد

دیدگاه خود را ثبت کنید

میخواهید به بحث بپیوندید؟احساس رایگان برای کمک!